Productos y Servicios

- Software de mantenimiento predictivo Trakka®: Analítica predictiva basada en la nube y administración de flujo de trabajo.

- Servicio experto Inteligencia de Condición™: Gestión de la condición realizada por un equipo de expertos en mantenimiento.

- App Trakka Administración de la Salud de los Activos™: Permite a los operadores acceder, comprender y actuar sobre la condición de sus equipos, en cualquier momento y en cualquier lugar.

- App Inspección en Campo™: Una solución móvil de extremo a extremo para capturar datos de inspección de campo y permitir el análisis en tiempo real por un experto centralizado.

Resultados reales

- Recuperación en seis meses o menos y un ROI típico de 4:1.

- Aumento del 20 por ciento en componentes que operan en condiciones normales.

- +10% de aumento en la vida media de los componentes.

- Aumento del tiempo medio entre fallos y disminución del tiempo medio de reparación.

- Mayor eficiencia del personal de planificación y mantenimiento.

- Resultados típicos logrados por los clientes mineros de DINGO.

PROYECTOS INTERNACIONALES Y AUSTRALIANOS

Minero Global reduce los costos operativos en más de US $55 millones

Quinto principal productor de carbón metalúrgico de exportación, producen 30 millones de toneladas anuales con 500 activos mineros importantes.

Problema: No lograr el rendimiento deseado de la flota con las prácticas de mantenimiento existentes.

Solución: Implementó el Programa de Bienestar de Activos de DINGO en siete minas.

Resultados:

-Logró la recuperación del programa en tres meses y un retorno de la inversión de 3: 1 en el primer año.

-Costos operativos reducidos en más de US $ 55 millones.

-Mejora de la salud general de los activos al reducir la proporción de componentes críticos del 17% en 2011 a menos del 1% actual.

Operación de minería de carbón grande ahorra $ 20 millones en costos anuales

Problema: El cincuenta por ciento de la flota minera estaba funcionando en estado crítico a advertencia.

Solución: Traer datos de condiciones esenciales al sistema Asset Health de DINGO y usar la información para impulsar las decisiones de mantenimiento.

Resultados:

-Logró más de $ 20 millones en ahorros de costos por año, basados en el costo de reconstrucción de la prevención de averías y la extensión de la vida útil de los componentes.

-Los ahorros aumentan dramáticamente cuando se incluyen los ahorros de trabajo y productividad.

Mina de cobre canadiense aumenta la disponibilidad y prolonga la vida útil del equipo

Problema: La mina había estado monitoreando el estado con análisis de aceite, vibración y termografía durante años, pero la salud y la vida útil de su flota no estaban logrando los objetivos deseados. La mina planeaba comprar dos camiones nuevos para suministrar la capacidad de producción necesaria.

Solución: Dingo implementó un programa holístico de manejo de condiciones que incluía:

-Organización de la información para centrarse en la gestión de la salud de los componentes y no solo en controlar la condición.

-Recomendar acciones correctivas a los equipos locales y hacer un seguimiento de los problemas hasta la resolución.

-Planificación de trabajo basado en condiciones para ventanas de mantenimiento de molino.

-Servir como una fuente continua de experiencia.

-Proporcionando estructura y enfoque a través de KPIs de tablero, control de procesos y benchmarking.

Resultados:

-Ahorró $ 9 millones al posponer la compra de dos camiones adicionales.

-Operado con menos del 1% de tiempo de inactividad no programado en meses.

-Ahorró más de $ 5.5 millones por año al aumentar la disponibilidad y extender la vida útil del equipo.

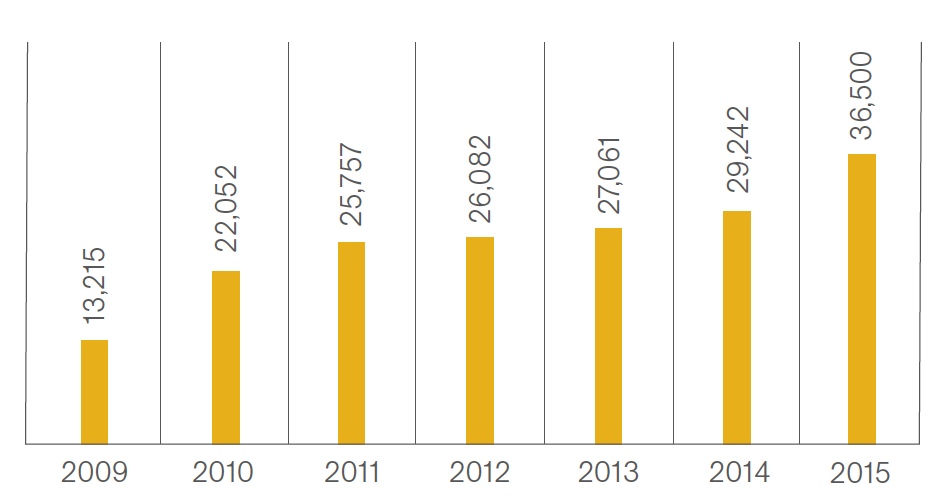

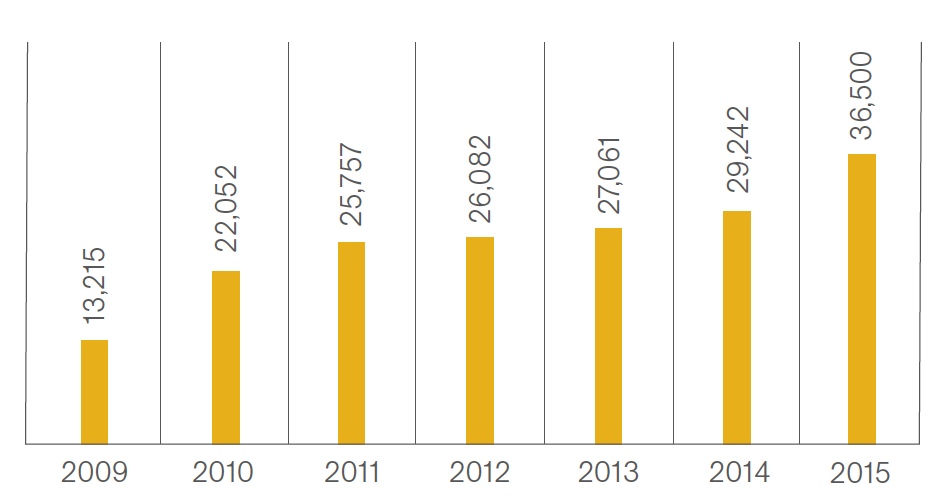

Gran mina de carbón triplica la vida del motor de las ruedas

Problema: Una gran mina de carbón estaba ejecutando un programa de mantenimiento reactivo que logró 13,000 horas de vida útil en los motores de ruedas Komatsu 830E y 930E. Carecía de datos de evaluación comparativa para crear objetivos de vida del motor de rueda informados.

Solución: Dingo se asoció con la mina para implementar rápidamente un programa de mantenimiento basado en condiciones.

Resultados:

-Mayor vida útil del motor de las ruedas durante seis años, de 13,000 a 36,500 horas (+67 por ciento en el primer año)

-Logró una vida presupuestada de 30,000 horas para sus motores de ruedas Komatsu y opera muchos de estos motores de ruedas durante más de 40,000 horas, lo que lo convierte en un líder en la industria.

-Mantuvo las operaciones de mantenimiento dentro del presupuesto y estableció nuevos registros de producción en todos los ámbitos.

-Ahorró más de $ 15 millones hasta la fecha al extender la vida útil del motor de la rueda.

Vida media del motor de rueda Komatsu 930E (GE GDY 106 AC)