International Mining: la nueva solución Trakka Predictive Analytics de Dingo utiliza inteligencia artificial y aprendizaje automático para predecir las fallas inminentes de equipos con confianza.

Dingo dice que su nueva solución Trakka Predictive Analytics utiliza inteligencia artificial y aprendizaje automático para predecir las fallas inminentes de los equipos con confianza, permitiendo a los clientes realizar acciones correctivas de mantenimiento para minimizar el tiempo de inactividad y optimizar la vida útil de los activos.

El lanzamiento se produce aproximadamente cinco meses después de que la compañía sentó las bases para la nueva solución con el anuncio de que presentaría modelos prácticos de aprendizaje automático creados con datos reales de clientes y orientados a problemas específicos de la industria a partir de enero.

La nueva solución Trakka incluye una serie de sofisticados modelos de análisis predictivo para proporcionar detección de anomalías y predicción de fallas para industrias intensivas en activos, dijo la compañía. Estos modelos se construyen al unir los datos de fallas de los equipos reales, “la experiencia de Dingo en la industria y la ciencia de datos para abordar los modos comunes de fallas de componentes específicos, como el desgaste final de los dientes del engranaje impulsor”.

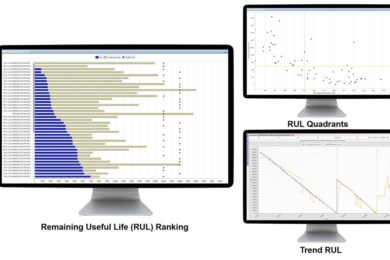

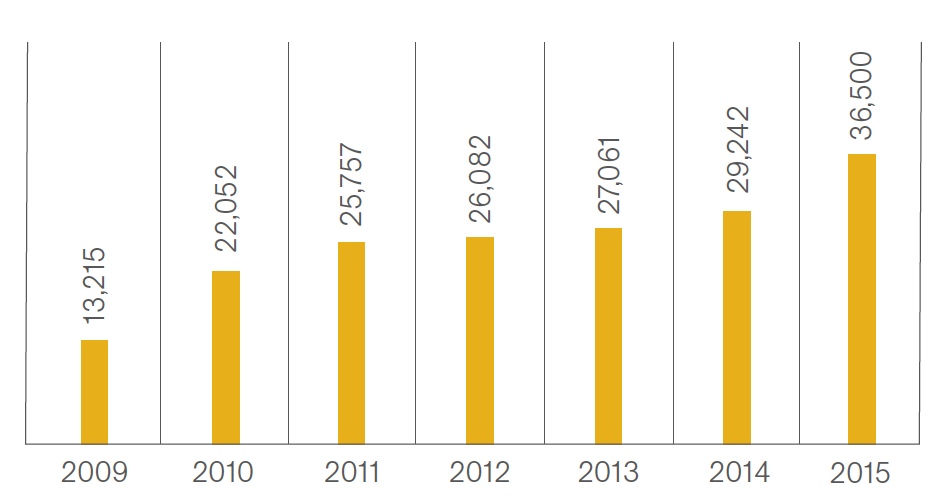

Dingo dice que la solución Trakka Predictive Analytics, basada en una biblioteca de aprendizaje automático patentada, puede predecir el tiempo hasta la falla de los activos / componentes con un alto grado de precisión. La compañía dijo que sus clientes obtendrán los beneficios de estos modelos de vida útil (RUL) restantes (en la imagen), ya que:

- Reduce las fallas inesperadas y el tiempo de inactividad;

- Reduce los costos de reparación ya que la programación está optimizada;

- Reduce la pérdida de potencial desperdiciado en capital;

- Reduce las actividades de mantenimiento innecesarias;

- Reduce los riesgos de personal y procesos creando un entorno más seguro y más controlado;

- Mejora la vida de los componentes actuando antes;

- Mejora la confianza en la planificación de reemplazos de componentes;

- Mejora la disponibilidad y confiabilidad del equipo;

- Mejora el presupuesto y el resultado final, y;

- Mejora los procesos relacionados con el negocio, tales como compras, logística y gestión.

Dingo dijo: “Antes de que se puedan hacer predicciones, los expertos en dominios y el equipo de ciencia de datos de Dingo trabajan con el fallo histórico de un cliente y los datos de monitoreo de la condición para implementar o adaptar los modelos existentes o crear nuevos modelos de aprendizaje automático para identificar correctamente las fallas dentro de la flota del cliente.»

“Este proceso generalmente implica la recopilación, limpieza y validación de datos para garantizar que los resultados del modelo sean lo más precisos posible. La transición al análisis predictivo en línea se completa una vez que el flujo de datos está listo y los modelos están completamente entrenados y probados.»

Los modelos predictivos están diseñados teniendo en cuenta la escalabilidad, dijo Dingo, lo que significa que pueden volver a capacitarse fácilmente para trabajar con una amplia gama de problemas de modo de falla y activos experimentados por operaciones mineras reales, lo que los hace altamente reutilizables.

«Los modelos se optimizan continuamente a través de la validación continua y la entrada de nuevos datos e información de rendimiento del equipo», dijo Dingo.

Y, la plataforma conecta una amplia gama de sistemas y software para proporcionar datos sobre el estado de los activos, incluida la planificación de recursos empresariales y los sistemas de gestión de activos empresariales, los sistemas de gestión de mantenimiento computarizados, los sistemas de gestión de flotas y todas las formas de datos de monitoreo de la condición, incluido el análisis de petróleo, inspecciones, datos de sensores, vibraciones y termografía.